RECRUIT

採用情報

入社後の社内教育研修制度や

各種資格取得支援制度、

働きやすい環境づくりとしての福利厚生、

そして各種採用に関する情報を紹介します。

吉原敏とその息子貞敏は元々、鋳物を加工する鉄工所を営んでいたが、鋳物屋から仕入れる素材の品質が不良であったため、自分の手で鋳造を行うことを決意。鋳鉄精錬について知識を深め、技術を習得し、東京都足立区に鋳物工場を竣工する。

当時の日本は、中国大陸に日を追って拡大する戦線を維持するため膨大な軍需物資を必要としており、特に鐵鋼生産は、戦力増強の基幹産業として増産につぐ増産の拍車を加えられることになった。当社の技術は戦車用の「空冷シリンダー」の製造に最適なものとして歓迎され、相次いで注文が舞い込んだ。技術を生かして「空冷シリンダー」を製造する軍需工場として増産体制が続いたが、終戦により軍需工場としての操業は終了することとなった。

貞敏は「鉄鋼は、人間に幸福をもたらす文明の基幹である」という信念をもって、当社本来の社業がいよいよ重要性を増すと確信を深めた。

日本政府が終戦の再建の足掛かりとして石炭、鉄鋼、肥糧などを集中生産する積極政策を打ち出したことで、鉱山関係資材の需要が爆発的に喚起。当社は、技術を生かして石炭車など鉱山機械の部品の生産体制に入る。

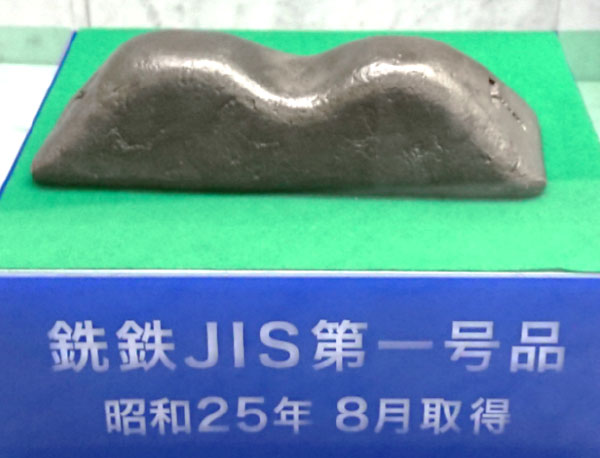

しかし、一度盛り上がりを見せた鉱山関係資材の需要は衰退気味に。過当競争により一般産業機械の鋳物製品が値崩れを起こすなど、市況が悪化する。他社の追従を許さない特色のある製品の開発を決意し、普通鋳物の生産規模を縮小し、新たな分野であるマリアブル「可鍛鋳鉄」の開発を開始。ここで、「鋳物用銑鉄」として、銑鉄のJIS(日本産業規格)表示第一号の表示許可を受ける。電力会社向けの高圧送電線器具(クランプ)を受注第一号とし、ついでコンテナ貨車部品の生産を手がけるようになる。

JIS第一号品

戦後、日本の自動車産業が活発化する中で、当社の取り扱うマリアブル製品は自動車部品としても需要が安定し、グロリア、スカイラインなどの生産に用いられるマリアブル製品の75%をまかなうようになった。

高度成長期に発展を示してきた鉄鋼業界も、経済が転換期に入った昭和39~40年にかけて深刻な不況に直面する。昭和41年に納入先の自動車メーカーが、大手自動車メーカーと合併。これは国際化時代を迎える国産業界にとって画期的な出来事であり、業界再編成の第一号として大きく評価された。しかし、大手メーカーが納入先を吸収した側面があり、当社にとっては受注消滅のリスクを抱える深刻な事態に。熟考の末、撤退を決意。価格、品質、納期等のすべてにわたって顧客が満足する製品を提供することの重要性を学んだ。

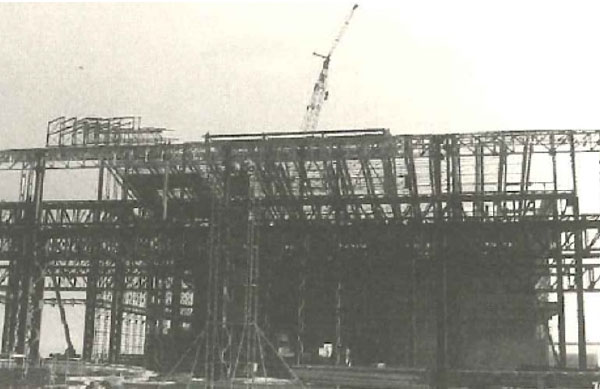

建設中の八戸工場

自動車部品産業をたたみ、事業の転換を迫られる中、時代は高度経済成長の最中であり、都市部を中心として建設分野が盛んになっていた。電気炉製鋼でのインゴット製造技術を生かして、今後大きな需要が見込める「建設用棒鋼分野」への進出を決めた。日本の超高層建築の元祖とも呼ばれるビルが建設されたのもこの時期(1968年)。東京オリンピックの影響で景気が回復していた1969年、栃木県小山市からの誘致により、工業団地の10万平方メートルに本社工場を完成させる。1号炉(20t)、2号炉(50t)と1圧延工場が完成した後、3号炉(70t)と2圧延工場が完成。月間6万tが生産可能な設備を整えた。また、青森県八戸市からの誘致により、八戸工場の建設にも取り掛かる。

八戸工場の建設が始まったころ、オイルショックにより景気が悪化する。製鋼・圧延の一貫工場を建設する予定が、製鋼工場のみの片肺操業をせざるを得ない状況になった。半製品の「ビレット」という鋼塊の生産と関東への運搬を行っていたが、八戸工場は赤字に。本社工場でも不況の影響を受け、主な事業である鉄鋼業のほかに、工場の温排水を利用したウナギやミミズ、ティラピアの養殖にも試みた。1981年に八戸工場は、埼玉の単圧工場(現:東京鉄鋼土木)を買収して移転させ、一貫工場となった。東北地方に限らず、中近東、中国への輸出を行い、1万tの輸出が続いた。

しかし、1985年頃に起こるプラザ合意による円高不況。八戸工場で行っていた鋼材の輸出は打撃を受け、事業を見直さなければならなくなる。そこで、輸出主体から北東北の地域密着型へシフト。鉄筋の地場需要を掘り起こす営業努力とTPM活動(生産保全の見直しでロスをゼロにしていく活動)を行い、収益を確保できるようになった。

八戸工場の輸出問題は解決していったものの、円高不況の続く日本。当社は、当時メインで製造していた一般Dバー(従来型の竹節の異形棒鋼を指すもの)の需要も減っていくと予想されていたため、建設業に対するアプローチとして新たな事業をと試行錯誤を行っていた。先組鉄筋、プレハブ化工法の開発に取り掛かるも、コストがかかり、それに使用する「ネジ節鉄筋(以下ネジテツコン)」と「継手」の開発に注力した。1984年、ネジテツコンと継手では初の、日本建築センターの評定を取得し、橋脚や地下鉄向けに受注が開始された。

この「継手」には、スチール製のネジ切加工のためコストがかかるという課題があった。そこで、開発者が偶然見つけた鋳物のナット(マリアブル製)からヒントを得て、鋳物での製造を試みた。

しかし、鋳物製であると「建築基準法では応力のかかるところでは使用できない」「寸法精度を機械加工なみに確保することができない」という問題があり、簡単にいくものではなかった。それに対して、建設省住宅指導課へ出向いて、使用できる旨の回答を得られるまで交渉し、鋳物メーカーにて研究や施策を重ね、ダクタイル鋳鉄製(延性や強度が改良された)継手の商品化に成功し、鋳物製継手の製造に成功したのであった。

また部品の大きさにも課題を感じていたが、それに対してもオーステンパー(恒温変態熱処理:230~400度で約20分間塩浴させると、じん性や強度がアップする)で強度を出し、スリムな形状での製造が可能になった。

こうして「ネジテツコン」と「継手」は、生産体制も安定したころ、20階以上の建築に多用されることになった。施工が増えていくと、現場からのクレームもあったが、その対応でお客様のニーズをさらにつかみ、工夫を繰り返した。これが現在の「技術提案型営業」の原型である。当日の継手の締付機は1台20~30kgにもなり、かなりの重労働となっており、トルク固定式の施工は簡単なものではなかった。そのような現場からのニーズをくみ取り、モルタル充填式の無機グラウト式継手工法を開発した。締付は市販のスパナで済むようになり、現場を重労働から解放することができた。

ネジテツコン利用施工

バブルが崩壊すると、メインバンクが倒産し経営不振に陥り、抜本的な経営改革が必要になった。当時の経営陣は各3事業でそれぞれテーマを掲げ、改革を進めた。まず、技術営業部門では「技術提案を強化し、建築工業工法の流れをつくる。」というテーマ。それに対し、プレートナット(機械式定着版)やPCa継手の開発を行い、建設業界への普及活動を行った。本社工場では「一炉一圧化」。関東の一般Dバーの需要が減ると予想し、50t炉と一圧の廃棄を実行した。細物サイズは八戸工場やOEM先に生産委託したところ、生産性は70%向上した。八戸工場では、「環境リサイクル事業拡充」。東北地方の建設需要は長期的に低落することは目に見えていたため、棒鋼縮小とともに、廃棄物リサイクルの事業化を進めると計画した。シュレッダー設備と電気炉で新たな収益の柱へと転換していくということで、2005年、財政は厳しくあったが政府からの補助金で炭化炉を完成させた。

従来、高層建築といえば鉄骨造が一般的であったが、鉄骨造に比べて地震や風に対して揺れが少なく、断熱性も高く、さらにコストダウンが図れる鉄筋コンクリート造(以下RC造)が検討されるようになっていた。しかし、RC造の高層化では、耐震性や安全性を確保するために柱や梁の断面積が大きくなり、居住スペースが狭くなる上に建物自体の重さが増大することが問題となった。そこで、旧建設省は1988年から5年間の間「鉄筋コンクリート造建造物の超軽量・超高層化技術開発」という総合技術開発プロジェクト(New RC総プロ)を進めた。超高強度コンクリートと太径の超高強度鉄筋の製造技術の開発が進んでいった。

当社でも超高強度鉄筋の開発・製造を行い、2000年にUSD685、2003年にはUSD590の大臣認定を取得する。高速道路等の橋脚などは太径鉄筋が使用されるが、高強度で細い鉄筋を利用できることにより、鉄やコンクリートの使用量は10パーセント削減でき、尚且つ輸送エネルギーの削減にもつながり、大きく貢献している。

特に2003年には都心部を中心に超高層建設が急増し、需要が増えていった。建築分野では引き合いがあるものの、土木分野では従来工法を継続するケースが多く、当社の技術のような革新的な工法に切り替えることは少なかった。しかし、2003年の新潟沖地震での河川の氾濫防止にネジテツコン(復旧時間を短縮するため)が使用され、2004年の新潟中越地震では、新幹線の高架橋復旧工事に使用されるなど、災害復旧の面での活躍をみせることができた。これは耐震や復旧など、地震に対する建造物の研究・新製品の開発を中心に行っていくきっかけにもなった。

鉄筋、継手等の関連製品の新規開発も一時よりは落ち着き、既存製品の使用量拡大に向けて活動を行っていたが、ネジ節のピッチが合わず、唯一当社の継手ではつなぐことのできない箇所があった。当時開発部に配属されたばかりの開発者は、前職での金物設計の経験を活かして「フリージョイント」の開発に成功。この開発で、ネジテツコンはどこでもつなげることのできる製品へと成長した。

フリージョイント

製品カタログ

世界的不況により、日本の高層マンションやRC造の建設が減少した。この中で勝ち抜くため、競合他社に負けず、業界の中で生き残らなければならないということで、もう一度当社としての強みを見直すことに。

「高強度」や「品質の高さ」を強みとするべく、設備と製造基準をあらためて厳しく確立させ、営業部門が自信をもって提案活動を行えるよう、本社工場のビレットを180角化し、加熱炉のLNG化を更新、圧延スタンドを増設するなど整備した。

日本国内でのシェアが安定し、海外への進出を計画する。韓国は土地が狭く人口が都市部に集中していることから、在来工法でのRC造の高層建築が多く、ビジネスを展開する余地があると判明。情報収集や、製品紹介を行い、2011年に一般棒鋼でKS規格を取得し、継手も同様の効果を得た。2013年10月、韓国ソウルにTTK KOREAを設立した。

また、シンガポールや台湾での東アジアでも日本の大手ゼネコンが高層建築や土木工事を手掛けており、その関係でネジテツコンの需要があると見込み、認知活動を行っている。

低濃度PCB

2009年から開始していた、電気炉で鉄スクラップを溶解する際に行う「産業廃棄物の無害化処理事業」に、低濃度PCBの処理を追加する。低濃度PCBは2002年頃から問題とされている有害物質であり、トランスやコンデンサに使用されていたものである。ストックホルム条約にてこれが使用されている機器は2027年迄の処理を完了させなければならないとされており、この目標に向けて活動を進めている。

入社後の社内教育研修制度や

各種資格取得支援制度、

働きやすい環境づくりとしての福利厚生、

そして各種採用に関する情報を紹介します。

入社後の社内教育研修制度や

各種資格取得支援制度、

働きやすい環境づくりとしての福利厚生、

そして各種採用に関する情報を紹介します。